阿勒泰加速“智改数转”之科华控股以智能工厂打造高质量发展引擎!

从“制造”走向“智造”,智能工厂建设将助力我国制造业弯道超车。显然,科华控股深谙其道。

在上一篇文章《加速“智改数转”之科华控股让“多组织协同管理”走深向实!》中,作者提及科华控股作为典型的传统制造企业,依托数智化转型构建多组织管理体系,支撑企业在高速发展过程中的组织扩张和内部协同。

但是,在数智化转型这场旷日持久的战役里,多组织管理协同只是切入点。随着转型的不断进阶,基于物联网、大数据、AI等技术帮助企业打造智能工厂,已成为制造企业高质量发展的共识。

正如科华控股认为的那样,智能工厂是企业提质增效、抢占行业发展制高点的关键之举,也是推进企业数智化转型升级,实现高质量发展的必由之路。

以“U9 cloud+AIoT+MES”

构建世界一流的智能工厂

就像一千个人眼中有一千个哈姆雷特,每家制造企业打造智能工厂的缘由也各有不同。从科华控股自身的发展角度来说,企业建设智能工厂的触发点在于,在生产过程中围绕人、机、料、法、环测等频频出现了各种管理不透明的现象。

首先,计划下达方式落后。企业仍采用表格打印的传统方式下达,不仅效率偏低,而且计划难以直接指派到机台,经常会发生事后补录的情况。其次,生产进度反馈滞后。原有流程是先填写纸质单据,汇总后业务人员到办公室集中录入。这样做无法实现生产过程管理,而且物流与信息流严重不同步。第三,生产现场多系统之间存在信息孤岛,表现为配方、投料、熔炼、浇铸各自独立,数据不能有效整合,而且大量纸质记录也无法完成数据交换。第四,物流管理极其粗放。现场在制品和成品标识方式落后,不仅容易产生错漏,让成品出库信息与实物不同步,而且也做不到先进先出,造成部分成品积压。第五,质量数据采集方式落后、数据传递效率低,质量追溯也形同虚设。第六,难以实时监控设备状态、发现设备异常,也无法提高设备综合利用率。

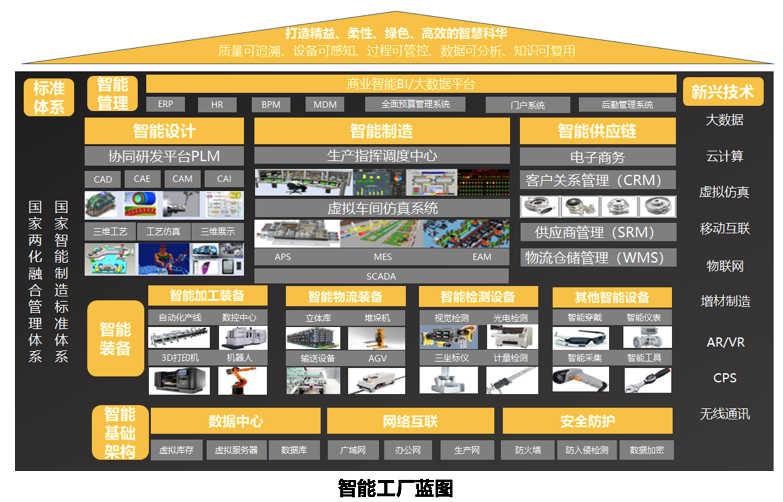

因此,科华控股在用友U9 cloud的协助下规划了智能工厂建设的蓝图,可以用一句话简单概括为“打造精益、柔性、绿色、高效的国内涡轮增压器零部件的智能工厂,剑指世界一流”。但是深挖其背后的含义,这句话不仅包括高度柔性化、自动化的单件流生产新模式,包括智能装备、智能设计、智能生产、智能管理,还包括质量可追溯、设备可感知、过程可管控、数据可分析、知识可复用。

为了达成目标,科华控股基于用友U9 cloud+AIoT智能物联平台+MES构建了软硬一体化的智能制造体系,不仅实现了数据的互通互联,而且驱动企业迈向高质量发展。

科华控股智能制造科长吴杰豪表示,整个智能工厂架构共分为五层。

底层是生产制造层,上面是涵盖用友AIoT、移动互联网和标识与识别技术的采集与标识层;再上面是以U9 cloud智能工厂为核心的执行控制层,包含车间调度管理、生产执行管理、人员绩效管理、过程质量管控、厂内物流管理、制程追溯管理设备运行管理、电子看板等;上面是运营管理层,包含U9 cloud的几大核心业务模块,如采购管理、销售管理、委外管理、成本管理、库存管理、计划管理等;最上层是智能监控与分析层,不但可以实现销售分析、生产分析、成本分析,还可以进行实时的设备监控、质量追溯等,从而帮助科华控制实现生产过程的精细化、智能化和智慧化。

此外,在中国电信和用友的共同努力下,借助5G+移动互联网,科华控股的生产工厂已经成功连接了智能终端PDA 90台、PAD 90台、生产现场看板30台、调度指挥大屏1台,实时监控设备311台,从而可实时、精准下达生产作业计划和物料配送指令,可现场随时接收生产任务、配送任务,可随时反馈任务完成情况,电子看板也可动态显示作业进度,以此全面打造数字化、智能化、可视化的智能工厂。

“目前,生产的全过程从U9 cloud智能工厂下发生产日计划开始,然后日计划被下发到对应的产线,用友AIoT自动化设备采集终端数据,然后反馈到智能工厂,并在U9 cloud中进行数据核算,然后通过智能看板向各个层面进行集中展示。这个完整的过程,让企业实现了生产全过程的移动化、场景化和智能化。目前,210多台智能终端覆盖生产全过程,可实时动态接收生产指令,可实时进行任务开工、报工,可完成质量数据采集、归档和处置。”吴杰豪说。

两大典型的智能工厂应用场景剖析

科华控股的智能工厂应用主要涉及两大核心业务场景,一个是以流程制造为主的连铸生产全过程管控,另一个是以离散制造为主的机加业务全过程管控。其中,在连铸生产管控场景中,如何串联众多专业化的设备,如何收集生产过程中的参数成为科华控股急需解决的两大问题。

基于用友U9 cloud+智能工厂的一体化管理,可以帮助企业实现从计划下达到连铸派工、连铸任务确定、连铸电炉启动、连铸配料、光谱分析、出汤、异常提报、铸造报工、产品追溯,再到材料实耗分摊的全过程。

比如用友U9 cloud MRP运算,自动生成生产线日计划,审核后自动传递到智能工厂系统,并生成产线任务;比如当任务启动后,系统可根据BOM自动计算原料用量,指导科学配料;比如在光谱分析中,点击“光谱分析”申请,系统可自动生成检验任务;比如通过材料智能分摊,可以实现合批生产的、不同订单的材料消耗数据精准分摊,让成本核算更加精确。

然而,系统的设置是方方面面的,流程是统一部署的,但是它能满足基层员工的业务需要吗?

科华控股铸造车间生产计划员李燕说,过去他们通过纸质单据下发生产任务给车间,现在则是每天下午在U9 cloud中为两条浇铸生产线编制生产计划,审核后系统自动把产线日计划同步到智能工厂系统,自动拆分生产任务并下发到各条产线。

科华控股铸造车间ACE线车间调度员徐鑫华这样说,通过智能工厂的连铸派工 APP,他可以很方便地查看计划员下发的生产任务,并通过拖拽的方式将任务分配到具体电炉,系统也会自动显示该电炉的实时能力负荷。如果发现分配有问题,可以方便地将任务重新分配或者终止。

科华控股铸造车间ACE线连铸作业员唐嘉裕也表示,在连铸工作台APP上,他可以查看车间调度、下发到每台电炉的任务信息。待他确认任务后,系统就会自动生成炉批次,同时自动计算各种原材料的用量,指导员工进行配料。通过与电炉配料系统集成,可以自动获取废钢及各种合金的投料信息,需要加入合金进行调制时,系统也可从电子秤获取合金的调制重量,从而使整个投料、配料过程方便、快捷、准确。

而在机加业务管控场景中,企业对质量管理、产线计划的要求是很高的。基于U9 cloud+智能工厂一体化的的机加生产全过程管控,可以帮助企业实现从计划接收到前道业务上线、首件检验、生产自检、生产巡检、工艺文档、异常提报、前道任务报工、后道任务上线、工序过站采集,最后到任务报工的全过程管理。

比如在首件检验中,操作员以往需要手工填写送检卡片,现在则通过首件检验APP扫描任务标识码,自动打印首件送检条码标签,而后随工件送到三坐标检验室。检验室的检验员根据车间送来的工件,在完成检验后形成PDF文件,然后上传至首件检验APP的质检结果中,这样操作员就可以以二维码实时查询质检检验结果。整个过程与大众日常在医院取化验结果的流程如出一辙,这也是用友为科华控股定制化开发的一大亮点。

除了这个场景外,科华控股机加车间机加计划员李国伟表示,他在U9 cloud编辑生产日计划,审核后自动同步到智能工厂系统,并自动拆分到生产任务,下发到对应生产线。与他同车间的一科班长张秋霞也表示,进入智能工厂系统后,她可以选择生产任务、核对生产信息,完成任务开工上线,整个过程操作非常方便。而另一位后道操作工人蒋瑞则说,通过用友AIoT与智能工厂深度融合,可以实现加工工艺数据的实时采集。生产完毕后,通过PC端追溯页面可以实时查看产品的全过程数据。

由此可见,智能工厂的建设为基层业务人员带来的改变是实实在在的,每一个细节、每一个场景都注入了自动化、智能化的能力,让科华控股开启了一个令人无限想象的智能生产全场景。

听科华控股“工业互联网”的创新之声

正如科华控股CIO 胡建中所言,通过用友U9 cloud+智能工厂,推进了企业体制机制的变革、推进了组织架构的重构、推进了业务流程的优化,推进了工艺过程的完善。这些举措不仅让科华控股的交付周期得到保障、产品质量更加可靠,而且为企业创造了数智化转型的价值。目前,工厂生产错误率减少90%,开单传递时间也同步减少50%以上。

2022年,是《“十四五”智能制造发展规划》承上启下的重要一年。作为专业的汽车涡轮增压器零部件生产制造商,科华控股全力推进数智化建设,坚定不移地开展智能工厂建设,从而打造了行业内智能制造的新高地。

但是,在“智改数转”过程中,当5G遇上工业互联网,将为科华控股带来哪些革命性变化呢?请持续关注《加速“智改数转”之科华控股如何实现5层14分项的成本管控!》。